I processen med at bruge kartoner er der to hovedproblemer:

1. Fedtpose eller svulmende pose2. Beskadiget karton

Emne 1

En, fedtpose eller trommepose grund

1. Forkert valg af fløjtetype

2. Virkningen af at stable færdige skovle

3. Har ikke bestemt størrelsen på kassens højde

To, foranstaltninger til at løse de fede eller svulmende kartoner

1. Bestem den korrugerede type af kartonen som den passende type

Blandt Type A-, Type C- og Type B-bølger har Type B den laveste korrugeringshøjde, og selvom den vertikale trykmodstand er dårlig, er plantrykket det bedste.Efter at kartonen har vedtaget B-type korrugering, selvom trykstyrken af den tomme karton vil falde, er indholdet selvbærende og kan bære en del af stablevægten, når det stables, så produktets stablingseffekt er også god.I den faktiske produktion kan forskellige fløjtetyper vælges efter specifikke forhold.

2. Forbedre stablingsforholdene for produkter på lageret

Hvis lagerstedet tillader det, så prøv ikke at stable to skovle højt.Hvis det er nødvendigt at stable to skovle højt for at forhindre koncentrationen af belastningen, når de færdige produkter stables, kan et bølgepap lægges ind i midten af stakken, eller en flad skovl kan bruges.

3. Bestem den nøjagtige kartonstørrelse

For at reducere fedtposer eller buler og afspejle en god stablingseffekt sætter vi kartonhøjden til at være den samme som flaskehøjden, især for kartoner til kulsyreholdige drikkevarer og rentvandstanke med relativt høje kartonhøjder.

Emne 2

En, den vigtigste faktor for kartonskader

1. Størrelsen af kartonens design er urimelig

2. Tykkelsen af bølgepap opfylder ikke kravene

3. Bølgedeformation af kartoner

4. Urimeligt design af kartonlagene

5. Kartonens bindestyrke er dårlig

6. Udskrivningsdesignet af kartonen er urimeligt

7. Reglerne for det papir, der anvendes i kartonen, er urimelige, og det anvendte papir opfylder ikke kravene

8. Effekter af transport

9. Dårlig ledelse af sælgers lager

To, specifikke foranstaltninger til at løse kartonskader

1. Design rimelig kartonstørrelse

Når du designer kartoner, bør du ud over at overveje, hvordan du bruger de mest økonomiske materialer under et bestemt volumen, også overveje begrænsningerne for størrelsen og vægten af en enkelt karton i markedscirkulationsforbindelsen, salgsvaner, ergonomiske principper og bekvemmeligheden og rationaliteten i det interne arrangement af produkter.sex osv. I henhold til princippet om ergonomi vil den passende størrelse af kartonen ikke forårsage træthed og skade på den menneskelige krop.Overvægtig kartonemballage vil påvirke transporteffektiviteten og øge sandsynligheden for skader.Ifølge international handelspraksis er vægtgrænsen for en karton 20 kg.I det faktiske salg, for det samme produkt, har forskellige emballeringsmetoder forskellig popularitet på markedet.Derfor, når du designer en karton, skal du prøve at bestemme størrelsen på pakken i henhold til salgsvaner.

Derfor skal forskellige faktorer overvejes grundigt i processen med kartondesign, og kartonens trykstyrke bør forbedres uden at øge omkostningerne og påvirke emballageeffekten.Og efter fuldt ud at forstå indholdets egenskaber, skal du bestemme den rimelige størrelse af kartonen.

2. Bølgepap når den angivne tykkelse

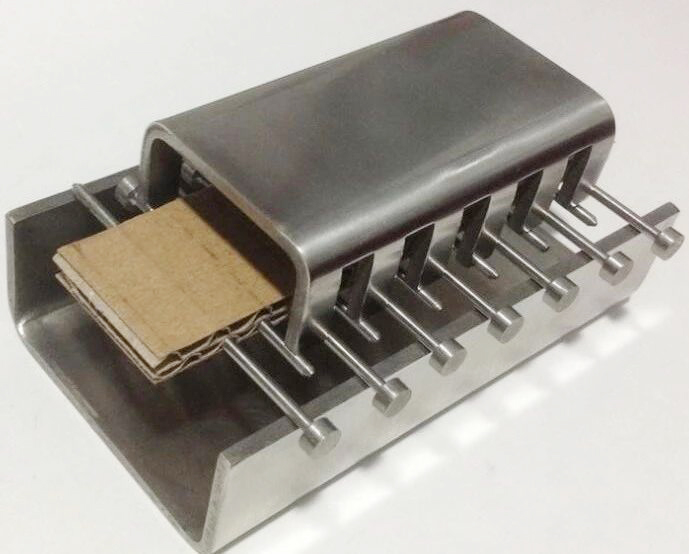

Tykkelsen af bølgepap har stor indflydelse på kartonens trykstyrke.Under produktionsprocessen er bølgerullerne stærkt slidte, hvilket resulterer i et fald i tykkelsen af bølgepap og et fald i kartonens trykstyrke, hvilket resulterer i en stigning i kartonens brudhastighed.

3. Reducer deformationen af bølgepap

Først og fremmest er det nødvendigt at kontrollere kvaliteten af basispapir, især de fysiske indikatorer som ringknusningsstyrke og fugt af bølgepappapir.For det andet studeres bølgepapprocessen for at ændre bølgedeformationen forårsaget af faktorer som slid på bølgerullerne og det utilstrækkelige tryk mellem bølgerullerne.For det tredje skal du forbedre kartonfremstillingsprocessen, justere afstanden mellem papirfremføringsrullerne på kartonmaskinen og ændre kartonudskrivningen til flexografisk udskrivning for at reducere bølgedeformation.Samtidig bør vi også være opmærksomme på transport af kartoner og forsøge at bruge varevogne til at transportere kartoner for at reducere bølgedeformation forårsaget af bundtning af voksdug og reb og trampning af stevedorer.

4. Design det rigtige antal lag bølgepap

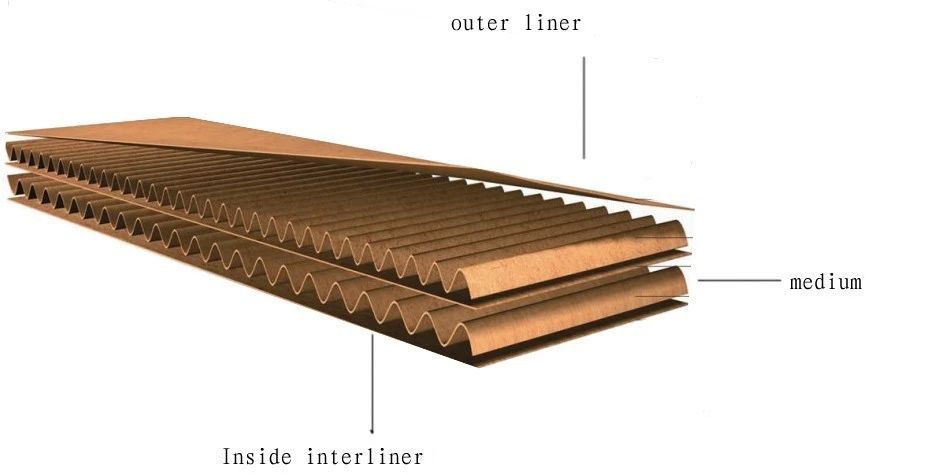

Bølgepap kan opdeles i enkeltlag, tre lag, fem lag og syv lag alt efter antallet af lag af materialet.Efterhånden som antallet af lag stiger, har det højere trykstyrke og stablingsstyrke.Derfor kan den vælges i henhold til produktets egenskaber, miljøparametre og forbrugerkrav.

5. Styrk kontrollen af skrælningsstyrken af bølgepapkasser

Klæbestyrken mellem kartonens korrugerede kernepapir og forsidepapiret eller det indre papir kan kontrolleres ved hjælp af testinstrumenter.Hvis skrælningsstyrken ikke opfylder standardkravene, så find ud af årsagen.Leverandører er forpligtet til at styrke inspektionen af kartonråmaterialer, og papirets tæthed og fugtindhold skal opfylde de relevante nationale standarder.Og ved at forbedre kvaliteten af klæbemidlet, forbedre udstyr osv. for at opnå den skrælningsstyrke, der kræves af den nationale standard.

6. Rimeligt design af kartonmønster

Kartoner bør forsøge at undgå helsidesudskrivning og vandret strimmeludskrivning, især vandret udskrivning i midten af kasseoverfladen, fordi dens funktion er den samme som den vandrette tryklinje, og tryktrykket vil knuse bølgepappen.Når du udskriver designet på kartonens kasseoverflade, er det nødvendigt at minimere antallet af farveregistre.Generelt efter enkeltfarveudskrivning reduceres kartonens trykstyrke med 6% -12%, mens den efter trefarveudskrivning reduceres med 17% -20%.

7. Bestem de relevante papirregler

I den specifikke designproces af kartonpapir skal passende basispapir vælges korrekt.Kvaliteten af råvarer er den vigtigste faktor, der bestemmer trykstyrken af bølgepapkartoner.Normalt er trykstyrken af korrugerede kasser direkte proportional med den kvantitative, tæthed, stivhed, tværgående ringtrykstyrke og andre indikatorer for basispapiret;den er omvendt proportional med fugtindholdet.Derudover kan påvirkningen af basispapirets udseendekvalitet på kartonens trykstyrke ikke ignoreres.

For at sikre tilstrækkelig trykstyrke skal der derfor først og fremmest vælges råvarer af høj kvalitet.Men når du designer det papir, der bruges til kartoner, skal du ikke blindt øge papirets vægt og kvalitet og øge den samlede vægt af pappet.Faktisk afhænger trykstyrken af korrugerede kasser af den kombinerede effekt af ringtrykstyrken af forsidepapiret og korrugeret medium papir.Det korrugerede medium har en større indflydelse på styrken, så uanset hvad angår styrke eller økonomiske overvejelser, er effekten af at forbedre ydeevnen af den korrugerede mediumkvalitet bedre end at forbedre overfladepapirkvaliteten, og den er meget mere økonomisk .Det er muligt at kontrollere det papir, der bruges i kartonerne, ved at gå til leverandøren til inspektion på stedet, tage prøver af basispapiret og måle en række indikatorer på basispapiret for at forhindre afskæring af hjørner og sjusket.

8. Forbedret forsendelse

Reducer hyppigheden af varetransport og håndtering, overtag metoden til levering i nærheden og forbedre håndteringsmetoden (det anbefales at bruge skovlhåndtering);uddanne portørerne osv., forbedre deres kvalitetsbevidsthed og forhindre grov lastning og losning;vær opmærksom på regn og fugt ved lastning og transport, bindingen må ikke være for stram mv.

9. Styrke styringen af forhandlerlagre

Først-ind-først-ud-princippet bør følges for de solgte produkter, antallet af stablede lag bør ikke være for højt, lageret bør ikke være for fugtigt og skal holdes tørt og ventileret.

Indlægstid: Feb-07-2023